プラスチックボードを工場で注意深く、高効率に製造することは極めて重要です。GSmachはハイテク企業であり、同時にプラスチックボードの製造工場でもあります。この記事では、プラスチックボードの製造プロセスについて学んでいきます。どのようにして原材料が丈夫なプラスチックボードへと変化し、どのように製造プロセスを改善して材料の廃棄を減らすことができるのかについて解説します。

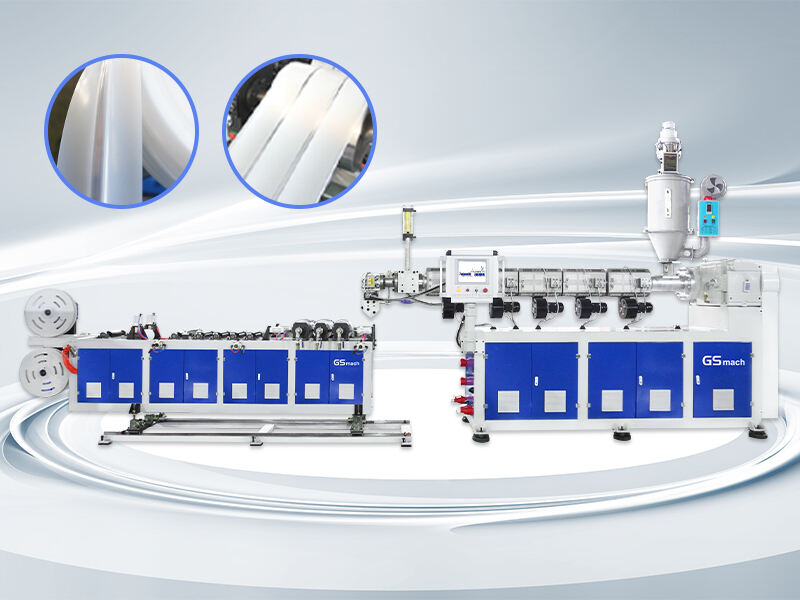

プラスチックボードの製造工程には、ボードの品質を確実にするための複数のステップがあります。最初に、ペレットと呼ばれる小さなプラスチック片を含む原材料を、エクストルーダーと呼ばれる装置に入れます。エクストルーダーでプラスチックペレットを加熱・溶融し、その後、溶けたプラスチックを金型の開口部を通して平らなシート状に押し出します。次に、そのシートを冷却し、プラスチックボードを製造するために必要なサイズに切断します。GSmachの機械は、このプロセスを正確かつ効率的に行うために監視および補正機能を備えた特別な装置を含んでいます。

GSmachの機械は、非常に強度の高い再生プラスチックボードを製造する高技術を採用しています。この機械は、プラスチックボードの厚さや形状を特定して制御できる設計となっています。また、切断後にボードが適切に冷却されるようにする冷却システムも備わっています。これらの技術が組み合わさることで、長期間にわたって耐久性があり、年月が経っても一貫した美しい外観を提供するボードを製造することが可能になります。

押出工程では、原料を耐久性のあるプラスチックボードに変換します。押出機はペレットを加熱・溶融し、溶けたプラスチックを形成し、その後、平らなシートに成形します。シートが冷却されると、硬いプラスチックボードへと変化します。この工程により、GSmachのプラスチックボードは強度と耐久性を備えています。

GSmachの機械は、より効率的に稼働し、廃棄物を最小限に抑えるために設計されています。工程中にモニタリングおよび調整を行うスマートコントロール機能を備えており、生産効率が最適化されるようにしています。GSmachは押出工程を最適化することで、短時間でより多くのプラスチックボードを製造できます。また、余分なプラスチックを再利用することで、廃棄量を削減し、環境にも貢献しています。

GSmachは、押出成形プラスチックボード生産ラインにおいてアジア市場のリーダーであり、BASF、Owens Corning、ISOFOAM、Ravagoなど、世界を代表する企業と国際的に協力しています。当社の実績は、業界をリードする企業に全世界でサービスを提供し続けるという当社の取り組みを示しています。

当社の機械は、国際的な安全性基準および高品質基準を満たすよう設計されています。コスト効率の高いソリューションを提供しており、ヨーロッパのサプライヤーと比較して最大40%のコスト削減が可能です。多言語対応のチームと専門スタッフが、お客様にプラスチックボード押出成形ラインおよび製品を確実にお届けします。

熟練した専門家やエンジニアと連携することで、生産をより効率的にできます。私たちは、課題の克服と生産性能の最適化を簡単に実現するためにサポートします。当社には、最新のプラスチックボード押出成形ラインを活用した24/7のリモート技術サポートチームが常駐しています。

当社は2003年に設立され、ポリマー押出機およびプロセス技術に特化しています。これまでに2,500台以上のツインスクリュー装置を納入してきました。長年の経験により、プラスチック板材押出ラインを提供しています。

著作権 © 南京GSmach機器株式会社 All Rights Reserved - プライバシーポリシー